Key Features

HAMMERMÜHLE HUM

TECHNISCHE DATEN

UNIROTOR HUM

| Typ | Rotorabmessungen D x B [mm] | Durchsatzleistung* 95% < 3mm [t/h] | Installierte Motorleistung* [kW] | Gewicht [kg] |

| HUM 0703 | 650 x 250 | 5 | 15 - 45 | 1.500 |

| HUM 0705 | 650 x 500 | 10 | 18 - 55 | 1.800 |

| HUM 0708 | 650 x 750 | 15 | 22 - 75 | 2.400 |

| HUM 1008 | 1.000 x 750 | 25 | 30 - 160 | 4.800 |

| HUM 1013 | 1.000 x 1.250 | 40 | 45 - 200 | 6.800 |

| HUM 1313 | 1.300 x 1.250 | 50 | 55 - 250 | 10.600 |

| * Werte sind variabel und können an die jeweiligen Anforderungen angepasst werden | ||||

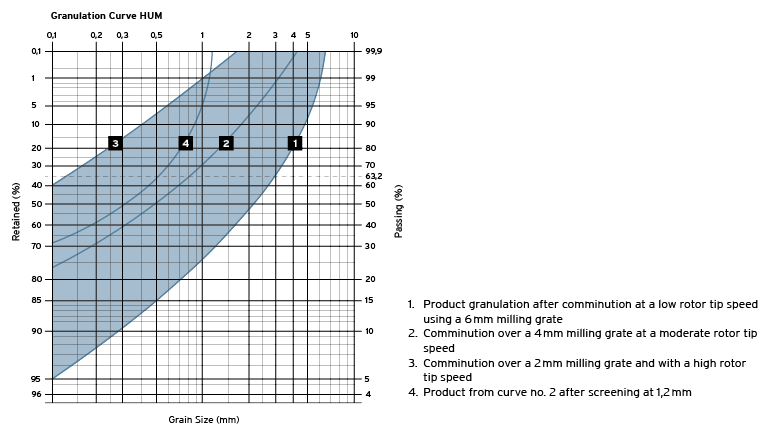

KORNKURVEN

PRODUKTBESCHREIBUNG

Die Hammermühlen HUM von HAZEMAG werden für die Feinzerkleinerung und/oder Trocknung und Vermahlung von mittelharten bis weichen Materialien wie Anhydrit, Branntkalk, Braunkohle, Dolomit, Elektronikschrott, Gips, Glas, Kali, Kalkstein, Porzellanton, Diatomit, Kreide, Phosphate, Salze, Kreide und Ton eingesetzt.

Aufgrund ihrer hohen Flexibilität können Hammermühlen an unterschiedliche Betriebsbedingungen angepasst werden.

Gemäß Maschinenrichtlinie 2006/42/EG sind HAZEMAG Hammermühlen mit einem Verriegelungssystem ausgestattet, das in die Anlagensteuerung integriert werden muss.

Gehäuse

Klappteile des Gehäuses werden hydraulisch geöffnet und der Innenraum ist mit austauschbaren Verschleißplatten ausgekleidet. Eingebaute Komponenten wie Prallleisten, Distanzleisten (Mahlbahn) und verschiedene Roste sind leicht austauschbar und können auf vielfältige Weise eingesetzt werden, um die angestrebte Korngröße zu erreichen.

Rotor

Die HAZEMAG HUM Hammermühle ist mit einem reversiblen Rotor ausgestattet.

Der stabile Rotor, der in den Hammermühlen von HAZEMAG zum Einsatz kommt, besteht aus Stahlscheiben mit frei schwingenden (360°) Hämmern, die zwischen den Scheiben montiert sind.

- Der Rotor ist auf einer Welle montiert und mit Pendelrollenlagern ausgestattet.

- Die Rotorlager sind mit Temperatursensoren ausgestattet.

- Der Rotor wird auf Rotorstillstand überwacht.

- Die Hämmer nach dem neue Hammerdesign werden aus einem verbesserten Verbundguss hergestellt.

- Die innovative Form erhöht die Verschleißmasse um zusätzliche 10%.

Elektro-Hydraulik-Aggregat

Das Bedienfeld der Hammermühlen ist mit den erforderlichen Schaltern, Tastern und Leuchtmeldern ausgestattet, außerdem sind Steuereinheiten für die Sensoren eingebaut. Alle entsprechenden Signale (auf beiden Seiten) stehen als potentialfreie Kontakte für den Anschluss an die kundenseitige Steuerung zur Verfügung.

Die elektrohydraulische Einheit der Hammermühle ist vollständig in einem Stahlrahmen installiert.

Einschließlich:

- Hydraulikaggregat mit Pumpe und IEC-Norm-Motor (1,1 kW) und montiertem Schaltschrank

- Öltank, Füll- und Entlüftungsfilter, Temperatur- und Füllstandsüberwachung, Druckregelventil, Wegeventile gemäß CETOP 03 Standard

- Fernbedienung

- Überwachung der Lagertemperatur (2xPTC/PT100)

- Rotorstillstandsüberwachung

Keilriemenantrieb

Der Keilriemenantrieb der Hammermühle besteht aus:

- Keilriemenscheibe für Motor

- Keilriemenscheibe für Rotor

- Satz Hochleistungskeilriemen

Grundrahmen mit Schwingmetallschienen (optional)

Für die komplette Brecheranlage.

Der Grundrahmen ermöglicht die Montage in der Werkstatt und den Transport der kompletten Einheit, was die Installationszeit vor Ort verkürzt. Er wird auf Schwingmetallschienen installiert, um Vibrationen durch die Tragstruktur/das Gehäuse zu minimieren. Der Grundrahmen muss mit Beton ausgegossen werden.

Bei der Mahltrocknung wird das Material nicht nur zerkleinert, sondern gleichzeitig auch getrocknet. Das Prozessgas wird im direkten Strom durch die Mühle geleitet, wobei das zu zerkleinernde Material zerkleinert wird. Der Austrag des getrockneten Materials erfolgt in der Regel über Roste und anschließend über eine Austragsschnecke mit Zellenradschleuse – die auch als Luftabdichtung dient – aus der Hammermühle.

Die Feinheit des Produkts wird durch die Steuerung des Materialflusses beeinflusst.

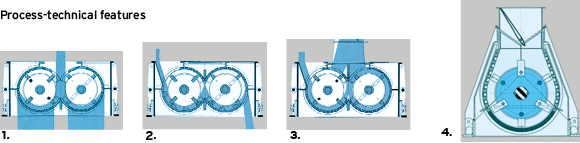

- Mit dem zentralen Materialaustrag erreicht die Doppelrotor-Hammermühle HNM eine maximale Durchsatzleistung, da die Mahlrost- bzw. Siebflächen eine maximale Bearbeitungsfläche bieten.

- Mit einer unterhalb des ersten Rotors installierten Mahlbahn wird das Material zum zweiten Rotor geleitet und in einem zweistufigen Verfahren gemahlen, um einen höheren Feinheitsgrad zu erreichen.

- Als Option kann das Produkt pneumatisch nach oben entladen werden.

- Die Hammermühle HUM ist mit nur einem Rotor ausgestattet. Aufgrund der symmetrischen Struktur des Mühlengehäuses kann die Drehrichtung des Rotors umgekehrt werden.

- Unirotor