HOHE QUALITÄT FÜR ZEMENT UND ZUSCHLAGSSTOFFE

Der globale Anbieter für Zement- und Zuschlagstoffverarbeitung;

Das Prozesswissen und die einzigartigen Technologien von HAZEMAG ermöglichen sichere, zuverlässige und kontinuierliche Produktionslösungen für die globale Zement- und Zuschlagstoffindustrie.

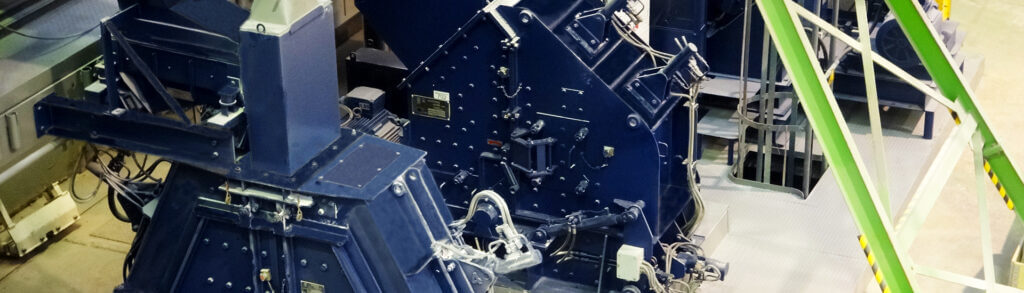

Der Erfolg der Zement- und Zuschlagstoffhersteller hängt von der Zuverlässigkeit, Sicherheit und ununterbrochenen Produktion ihres Betriebs ab. Als Anbieter von Maschinen und Anlagen für Zement, Zuschlagstoffe und mehr zählt HAZEMAG zu den weltweiten Pionieren bei bewährten Lösungen zur Zerkleinerung und Verarbeitung von Rohstoffen. Der Name HAZEMAG steht seit seiner Gründung im Jahr 1946 mit der Erfindung des weltweit ersten Prallbrechers für Zemente und Zuschlagstoffe für technische Exzellenz. Heute verfügt HAZEMAG über eine installierte Basis von mehr als 75.000 Maschinen weltweit und ist einzigartig positioniert, um seinen globalen Zement- und Zuschlagstoffkunden das Prozesswissen, die Technologie und den damit verbundenen Service zu bieten, den sie zur Optimierung ihres Betriebs benötigen.

Seit über einem Jahrhundert perfektioniert das Know-how von HAZEMAG die Entwicklung innovativer, hochmoderner Produkte und ermöglicht es unseren Kunden, ihre Projektziele zu erreichen. Die Produktentwicklung des Unternehmens mit breitem Anwendungserfolg ist in der gesamten Zuschlagstoff- und Zementindustrie anerkannt. Die Bauindustrie ist besonders auf ausreichende Lieferungen von qualitätskontrolliertem Beton und gut sortierten Zuschlagstoffen angewiesen, und HAZEMAG-Equipment gewährleistet ein qualitativ hochwertiges Produkt.

Mit niedrigen Emissionen ist HAZEMAG´s umfassendes Portfolio an modernen, umweltfreundlichen Maschinen, so konzipiert, dass es effizient funktioniert; mit Blick auf einfache Bedienung und Sicherheit und die optimale Lösung liefert: Ob es sich um eine einzelne Maschine oder eine komplette Aufbereitungsanlage handelt.

Die Zementindustrie spielt in der heutigen Umwelt eine wesentliche Rolle und Zement hat einen wichtigen Beitrag zur Lebensqualität der Menschen auf der ganzen Welt geleistet. Die Verwendung von Zement in Beton hat Auswirkungen auf praktisch alle Aspekte unseres täglichen Lebens, einschließlich: Wohn- und Geschäftsbau; Straßen, Brücken, Tunnel und Flughäfen; Dämme sowie Wasser- und Kläranlagen. Das Betonprozess-Know-how von HAZEMAG, gepaart mit qualitativ hochwertigen, zuverlässigen Maschinen und Service, spielt eine wichtige Rolle bei der Zerkleinerung und Verarbeitung von Rohstoffen, die letztendlich zu essenziellen Zementprodukten führen.

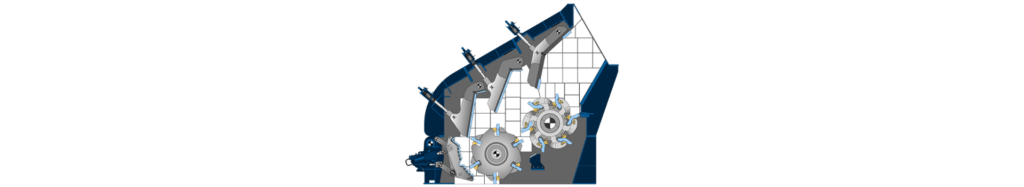

Zur Herstellung von Zement werden in erster Linie Kalkstein und Ton (oder Mergel) verwendet. Des Weiteren finden auch unterschiedliche Korrekturmaterialien, wie Quarzsand, eisenoxidhaltige Stoffe, Gips, Schiefer u.a. Verwendung. So unterschiedlich wie die Aufgabematerialien und deren Eigenschaften, so unterschiedlich sind auch die Systeme, die hier zum Einsatz kommen. Aber eines ist vielen gemeinsam: Das Ausgangsmaterial muss zerkleinert werden.

In Walzenschüsselmühlen oder Kugelmühlen werden die bereits vorzerkleinerten Mineralien weiter vermahlen. Die optimalen Aufgabekörnungen sind bei diesen Systemen unterschiedlich und erfordern in der Regel unterschiedliche Brechsysteme zur Herstellung der richtigen Aufgabekörnung. Werden hierbei Fehler gemacht, steigen die Energiekosten für die Vermahlung stark an.

Eine wichtige Kenngröße bei der Zementherstellung ist der LSF (Lime Saturation Factor). Er ist als Verhältnis der wichtigsten chemischen Komponenten definiert und muss in engen Grenzen konstant gehalten werden. Bereits bei der Auswahl der Brechanlage bzw. des Systems wird Einfluss auf den LSF genommen.

Eine Regelung der Komponenten Kalkstein und Ton (oder Mergel) ist unabdingbar. Je nach Materialbeschaffenheit und Mengen können diese Komponenten jedoch auch in einem Brecher gemeinsam zerkleinert werden. Hier findet bereits eine gewisse Homogenisierung im Brecher statt.

Die Auswahl der richtigen Aggregate ist von vorrangiger Bedeutung für die späteren Betriebskosten und die Qualität des Endproduktes. Hierbei muss immer das gesamte System und nicht nur die einzelnen Maschinen betrachtet werden. Ein Brecher mit einem geringen Zerkleinerungsverhältnis hat als Einzelmaschine betrachtet einen geringeren Verschleiß und einen geringeren Energiebedarf, macht aber unter Umständen ein aufwendigeres und teureres Nachbrechen erforderlich, um die gewünschten Anteile an Korngrößen überhaupt herstellen zu können.

Auf der anderen Seite sollte die Flexibilität der Anlage möglichst hoch sein, um möglichen Veränderungen des Aufgabematerials gerecht zu werden. Hierbei hat sich erwiesen, dass – wenn es die Materialeigenschaften erlauben – der Einsatz eines Prallbrechers die größten Vorteile bietet.

Um die optimale Lösung für eine Aufbereitungsanlage zu finden, sind intensive Studien erforderlich. Hier finden Sie bei HAZEMAG immer einen kompetenten Ansprechpartner.

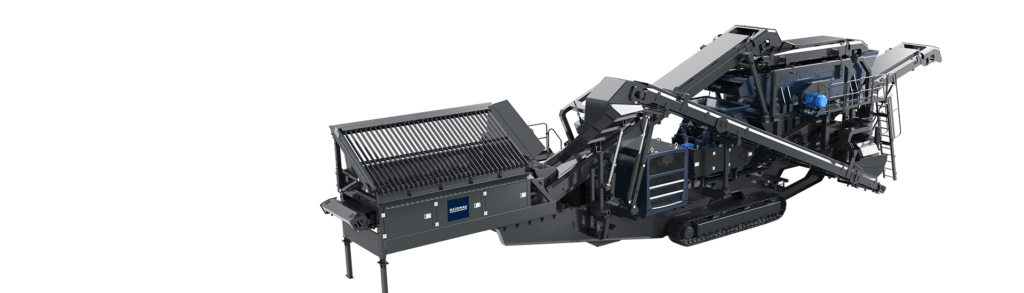

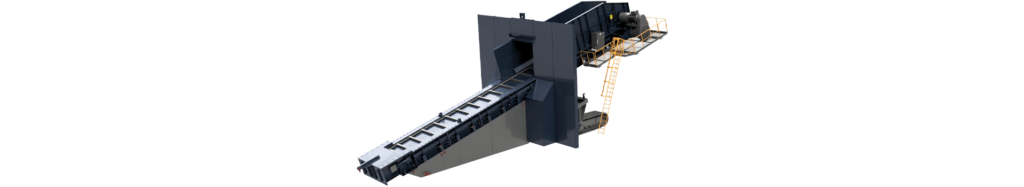

Eine Vorbrechanlage besteht in der Regel im Wesentlichen aus:

■ Aufgabebunker

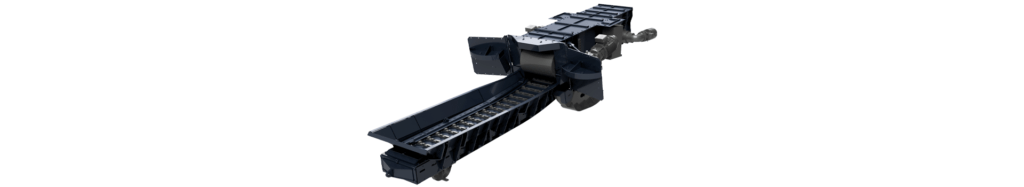

■ Bunkerabzugsorgan

■ Vorsiebstufe

■ Primärbrecher

■ Brecherabzugsorgan

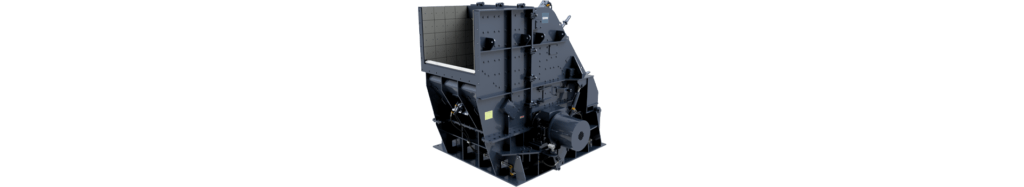

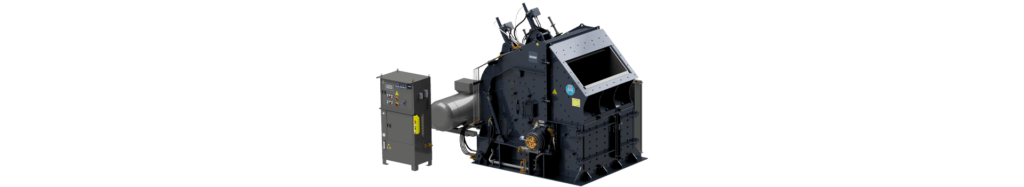

Aufgrund der Aufgabestückgrößen in dieser Stufe und der daraus resultierenden Beanspruchung für die Maschinen spielen hierbei die Robustheit und Stabilität eine große Bedeutung. Auch der mögliche Eintritt von metallischen Fremdkörpern, z. B. abgerissene Baggerzähne, Bohrkronen etc., muss bei der Maschinenauswahl betrachtet werden.

Materialeigenschaften wie Feuchtigkeit (Klebrigkeit), Verschleißfreudigkeit, Druckfestigkeit etc. bestimmen häufig die Auswahl der Aggregate, insbesondere des Primärbrechers. Die Frage nach der geeigneten Mobilität der Vorbrechanlage wird im Wesentlichen durch das Rohstoffvorkommen und die damit verbundenen Transportwege beeinflusst.

Zuschlagstoffe wie Kalkstein, Granit und Kies sind in der heutigen Welt unverzichtbare Güter und leisten einen wichtigen Beitrag zu unserem Leben und unserer Umwelt. Diese natürlichen Ressourcen sind für den Wohn- und Gewerbebau und die Entwicklung unserer Verkehrsinfrastruktur von entscheidender Bedeutung; sowie in der Herstellung von Düngemitteln, Zahnpasta und sogar Kosmetika eingesetzt zu werden. Für die Bauindustrie werden HAZEMAG Maschinen zur Herstellung von hochwertigen Kiesen und Sand eingesetzt, die wertvolle Rohstoffe für eine Vielzahl von Industrieprojekten sind.

So unterschiedlich wie die Aufgabematerialien und deren Eigenschaften, so unterschiedlich die Anforderungen an die Produkte der Natursteinindustrie, so unterschiedlich sind auch die Systeme, die hier zum Einsatz kommen. Aber eines ist vielen gemeinsam: Das Ausgangsmaterial muss zerkleinert werden.

In einfachen Worten kann das Zerkleinern als der Prozess der Änderung der Größen- und Qualitätsmerkmale des Rohmaterials durch die Verwendung einer externen Quelle, wie z. B. eines Brechers, definiert werden. Genauer gesagt muss der Zerkleinerungsprozess eine Reihe wichtiger Spezifikationsziele erfüllen, wie zum Beispiel:

■ Änderung der Größe des Rohmaterials in seinem natürlichen Zustand, um eine Reihe von Spezifikationen zu erfüllen, die üblicherweise mit Beton, Straßenboden und Asphaltspänen sowie noch feineren Produkten in Farben, Düngemitteln und Pharmazeutika verbunden sind.

■ Ändern der Form des Rohmaterials, um diejenigen Spezifikationen zu erfüllen, die beispielsweise ein kubisches Produkt erfordern.

■ Erhöhung der Qualität des Rohmaterials, bekannt als Aufbereitung oder selektive Zerkleinerung, die das Rohmaterial durch die Beseitigung von weicheren, unerwünschten Materialien oder Einschlüssen verbessert.

■ “Aufwertung” des Materials; Steigerung seiner Qualität durch Beseitigung natürlicher Risse oder innerer Schwächen.

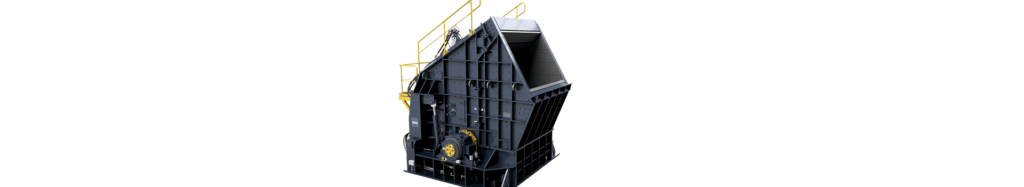

Um diese und andere Ziele zu erreichen, bestehen Zuschlagstoffverarbeitungsanlagen typischerweise aus einer Kombination von Zerkleinerung und Siebung in mehreren Stufen: primäre, sekundäre und manchmal tertiäre Verarbeitung.

Systeme zur Verarbeitung von Zuschlagstoffen können komplex sein und die Kosten stellen oft eine große Investition für ein Unternehmen dar. Der Entscheidungsprozess der Auswahl der richtigen Ausrüstung ist sehr wichtig, aber der Erfolg eines Projekts hängt nicht von einzelnen Ausrüstungsgegenständen ab. Die Fähigkeit, Produkte von höchstmöglicher Qualität zu möglichst geringen Kosten herzustellen, ergibt sich aus der Qualität des Gesamtsystemdesigns; ein Design, das bewährte Geräte und Technologien mit sicherem, effizientem und flexiblem Betrieb liefert, minimale Wartungsanforderungen aufweist und minimale Abfallmengen erzeugt.

PRODUKTE FÜR DIE ZEMENT- & NATURSTEININDUSTRIE

- Alle

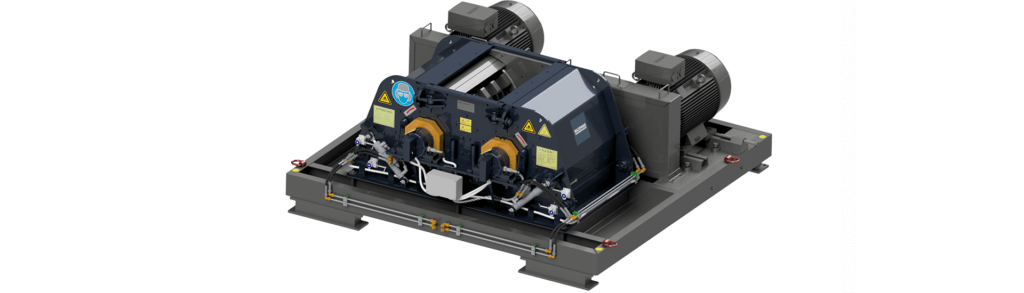

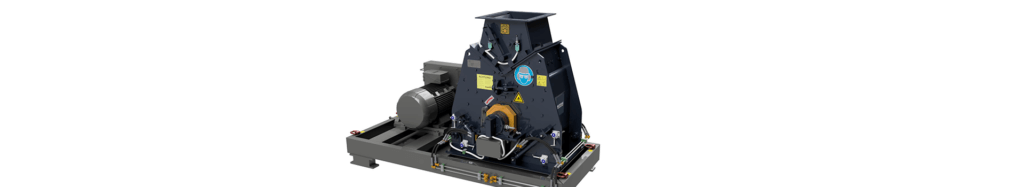

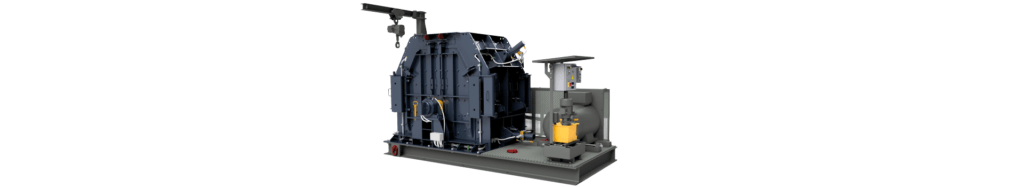

- Prallbrecher

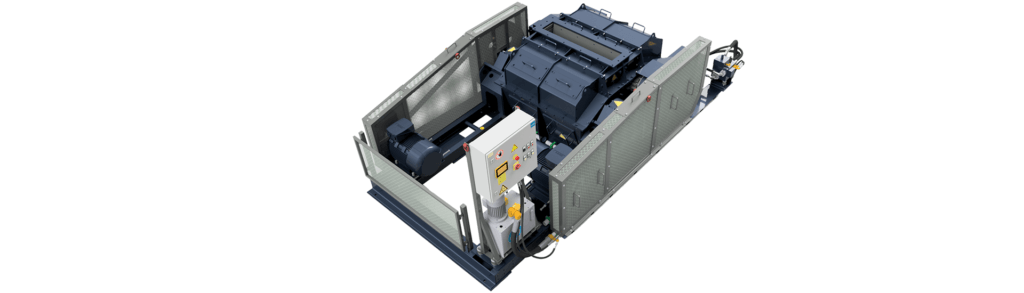

- Hammerbrecher

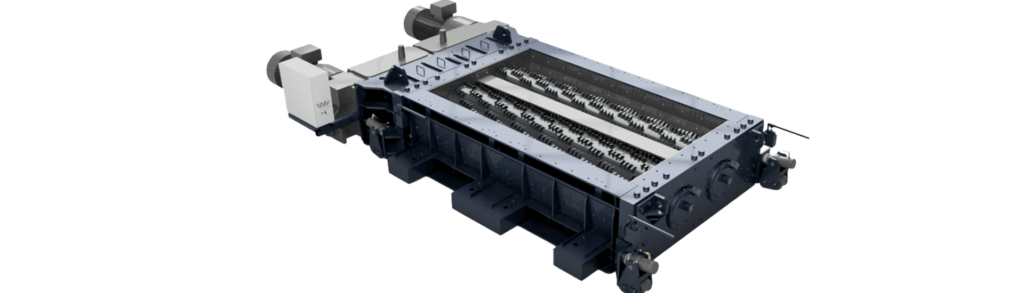

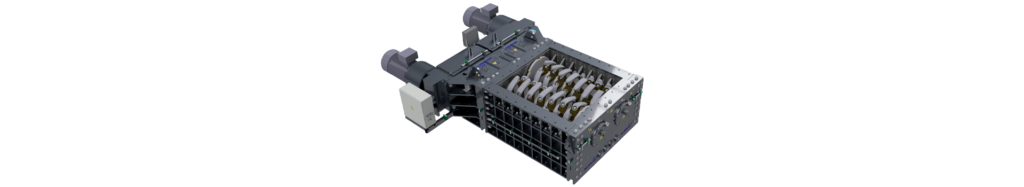

- Sizer

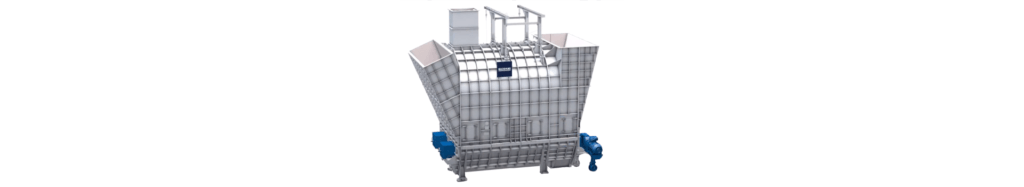

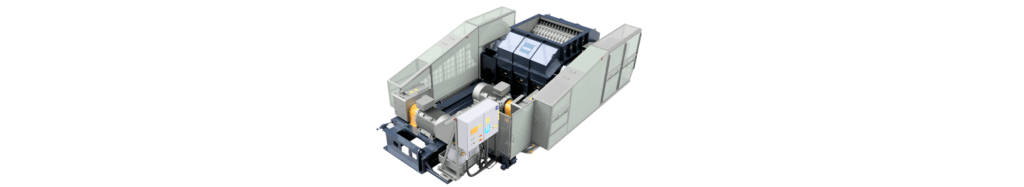

- Beschicker

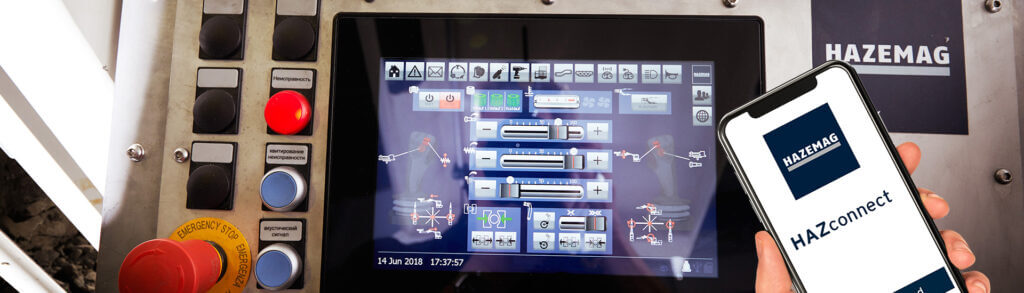

- Automation

- Trockner

- Material Testing

- Hammermühle

- Horizontale Brecher

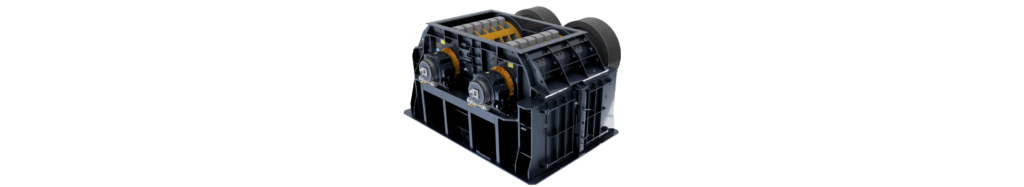

- Walzenbrecher

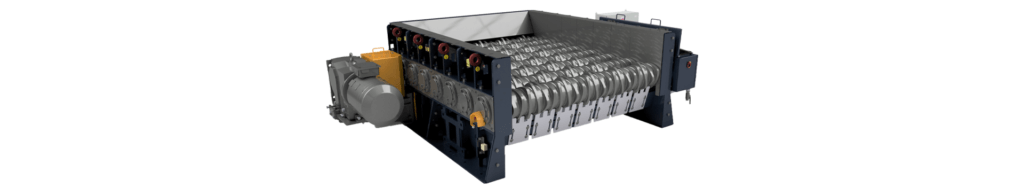

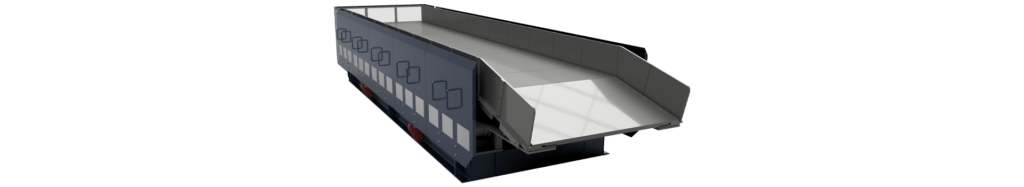

- Siebe

- dynarox