Key Features

PRIMÄRPRALLBRECHER HPI-H

TECHNISCHE DATEN

PRIMÄRPRALLBRECHER HPI-H

| Typ | Durchsatzleistung t/h | Kraftbedarf kW | Einlauf mm (h x b) | Maximale Aufgabestückgröße m³ (mm) | Rotorabmessungen mm (d x b) | Gewicht kg |

|---|---|---|---|---|---|---|

| HPI-H 1010 | 165 | 160 | 815 x 1.020 | 0.3 (800) | 1.030 x 1.000 | 11.200 |

| HPI-H 1214 | 220 | 200 | 950 x 1.360 | 0.4 (900) | 1.200 x 1.340 | 15.900 |

| HPI-H 1414 | 330 | 315 | 1.025 x 1.360 | 0.5 (1.000) | 1.340 x 1.340 | 17.800 |

| HPI-H 1615 | 490 | 500 | 1.260 x 1.520 | 1 (1.200) | 1.640 x 1.500 | 44.000 |

| HPI-H 1618 | 600 | 560 | 1.260 x 1.820 | 1.2 (1.200) | 1.640 x 1.800 | 55.000 |

PRIMÄRPRALLBRECHER HPI-H MIT MAHLBAHN

| Typ | Durchsatzleistung t/h | Kraftbedarf kW | Einlauf mm (h x b) | Maximale Aufgabestückgröße m³ (mm) | Rotorabmessungen mm (d x b) | Gewicht kg |

|---|---|---|---|---|---|---|

| HPI-H 1214 | 220 | 250 | 950 x 1.360 | 0.4 (900) | 1.200 x 1.340 | 17.000 |

| HPI-H 1414 | 330 | 355 | 1.025 x 1.360 | 0.5 (1.000) | 1.340 x 1.340 | 19.200 |

| HPI-H 1615 | 490 | 560 | 1.260 x 1.520 | 1 (1.200) | 1.640 x 1.500 | 46.000 |

| HPI-H 1618 | 600 | 710 | 1.260 x 1.820 | 1.2 (1.200) | 1.640 x 1.800 | 56.000 |

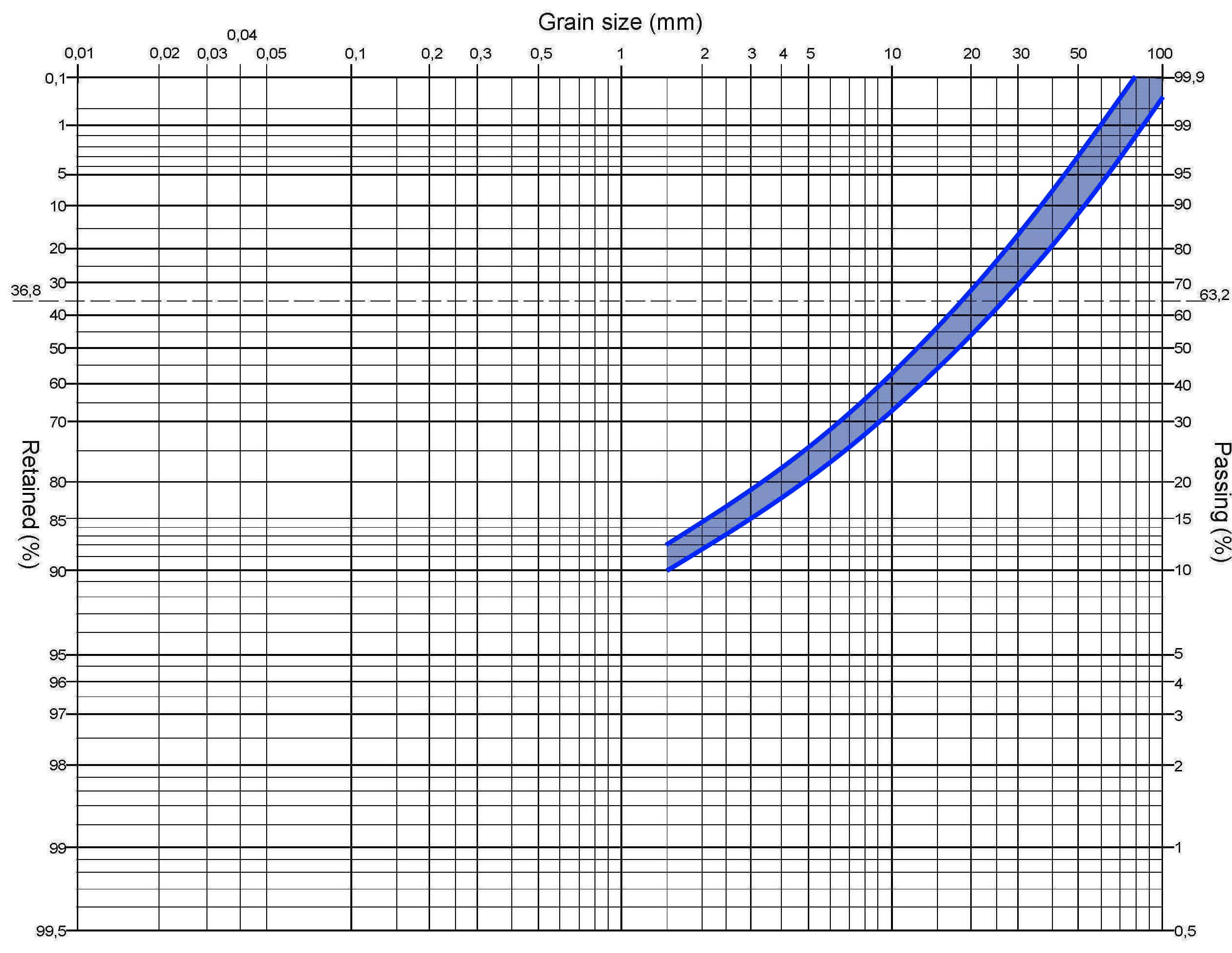

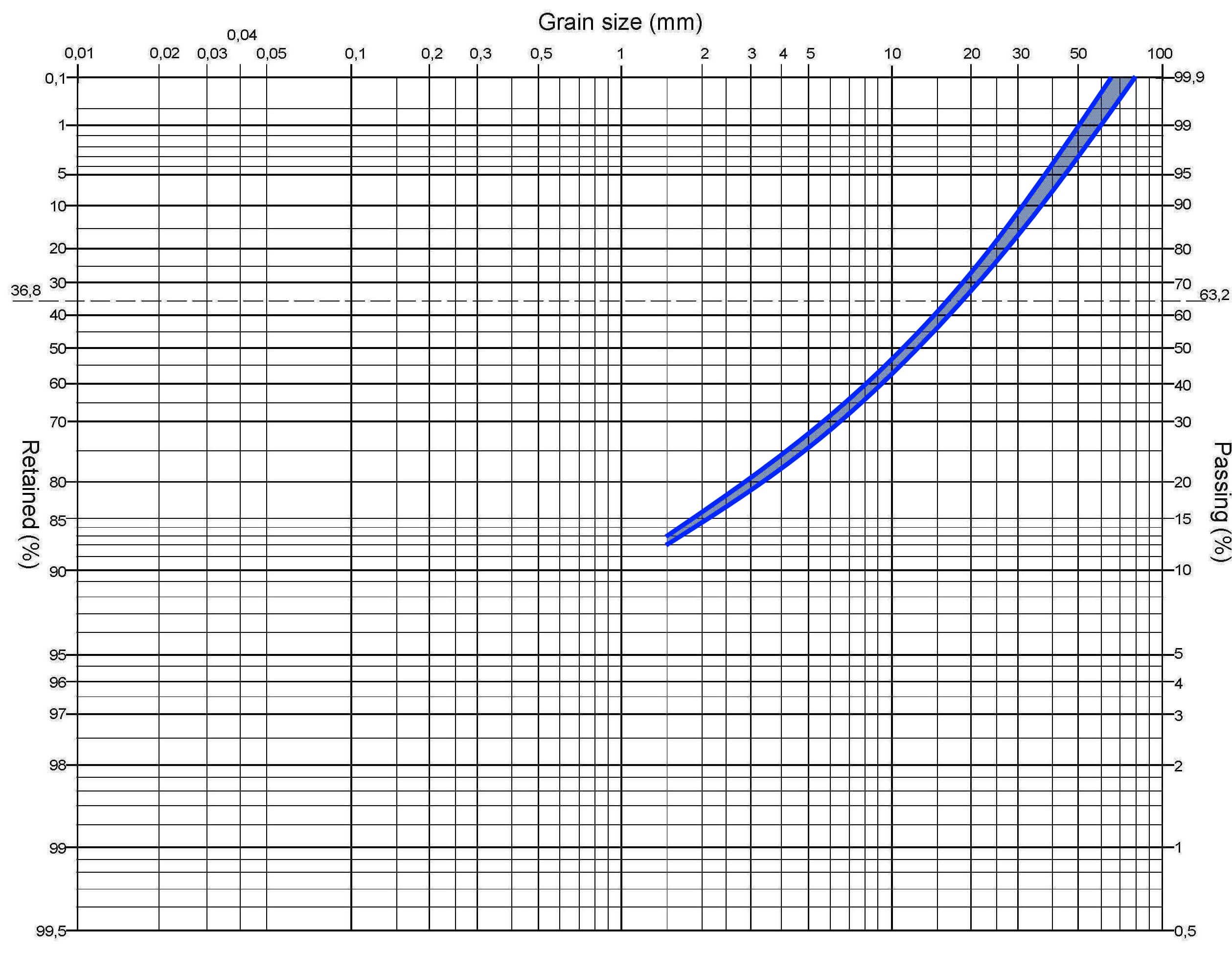

KORNKURVE

PRODUKTBESCHREIBUNG

Die HAZEMAG HPI-H Serie von Primärprallbrechern wird in der Zuschlagstoff- und Recyclingindustrie eingesetzt. In der Recyclingindustrie werden HPI-H Prallbrecher ohne Mahlbahn eingesetzt.

Der HPI-H Brecher hat zwei Prallwerke und kann auch mit einer Mahlbahn ausgestattet werden. Der Rotor ist in der Lage, Aufgabematerial bis zu 1,2 m³ zu verarbeiten. Die Spalteinstellungen der Prallwerke und der Mahlbahn werden hydraulisch eingestellt. Sie ermöglichen eine optimale Kontrolle der Körnung des Endprodukts.

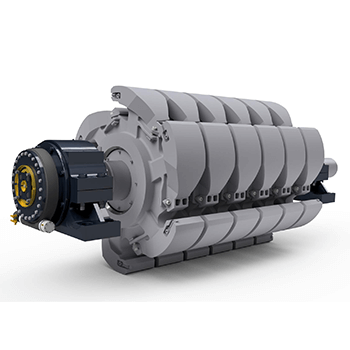

Der Rotor ist für die Zerkleinerung das am stärksten beanspruchte Bauteil. Der Rotorkörper, zusammen mit Welle und Lager bildet das “Herzstück” eines Prallbrechers.

GSK-Rotor

Dieser patentierte Rotor ist HAZEMAG´s eigenes Design und ist eine Guss-Schweißkonstruktion. Einzelne gegossene Rotorscheiben werden zum Rotorkörper zusammengeschweißt, der die patentierten Schlagleisten als maßgebliche Zerkleinerungswerkzeuge aufnimmt. Die Schlagleisten werden durch Keile fixiert, die zum Schlagleistenwechsel einfach herauszunehmen sind.

Q-Rotor

Die Rotorscheiben sind mit massiven Haltebalken verschweißt, die das Rückgrat der Schlagleisten bilden. Die Schlagleisten werden durch Keile am Haltebalken fixiert, die zum Schlagleistenwechsel einfach herauszunehmen sind.

Q-Rotor Schlagleistenwechsel – Sicherheit & Funktionalität

Der Austausch oder das Entfernen der Schlagleisten im “Q” Rotor wird durch eine Schlagleistenhebevorrichtung unterstützt. Diese wird standardmäßig mit allen HPI-H Maschinen geliefert. Nachdem die Keilklemmelemente gelöst oder entfernt wurden, sind die Schlagleisten nun bereit für die Rotation oder den Austausch. Aufgrund der Größe und des Gewichts des Rotorsystems “Q” ist eine Rotorverriegelungsvorrichtung vorgesehen, um sicherzustellen, dass der Rotorkörper während dieses Vorgangs in Position bleibt.

Zum Schutz von Rotorkörper und Schlagleisten weichen die Prallwerke bei Überlast aus.

Das Prallwerk wird von einem Hydraulikzylinder gehalten, der es auf Knopfdruck positioniert und fixiert. Überschreiten die im Brechraum wirkenden Zerkleinerungskräfte einen voreingestellten Grenzwert, weicht das Prallwerk kontrolliert aus. Nach dem Ausweichvorgang fährt das Prallwerk automatisch wieder in die ursprüngliche Position zurück. Der Betrieb wird ohne Unterbrechung fortgesetzt.

Optional kann die HPI-H Baureihe mit einer Mahlbahn ausgerüstet werden, die eine Überkornbegrenzung sicherstellt. Die Einstellung der Mahlbahn erfolgt hydraulisch. Die Produktkörnung ist somit bei der HAZEMAG HPI – Baureihe optimal einzustellen.

In der Zementindustrie bildet die Mahlbahn eine entscheidende Komponente zur Reduzierung des Überkornanteils in der Primär-Zerkleinerung. Die Mahlbahn der HAZEMAG HPI-H Baureihe wurde wesentlich verbessert: ein technisch ausgereiftes System aus Hydraulik und Mechanik gewährleistet ein schnelles Ausweichen bei Überlast. Dieses patentierte System erhöht die Betriebssicherheit und Verfügbarkeit des Brechers. Mögliche Schäden durch Fremdkörpereintritt und hierdurch bedingte Ausfallzeiten werden deutlich reduziert.

Mit HAZtronic kann der Prallbrecher von der Schaltwarte aus gesteuert und kontrolliert werden, so z.B. die Einstellung der Spaltweite und die Rotorumfangsgeschwindigkeit (Betrieb mit Frequenzumrichter). Alle diese Einstellungen, die das Endprodukt bestimmen, können programmiert und ohne Betriebsunterbrechung auf Knopfdruck abgerufen werden. Dadurch ist zu jeder Zeit eine optimale Anpassung an unterschiedliche Betriebsbedingungen mit einer optimalen Produktivität gesichert.

- AP-PH

- AP-PMH