HAUTE QUALITÉ POUR LE CIMENT ET LES AGRÉGATS

Le fournisseur mondial pour le traitement du ciment et des agrégats.

La connaissance des procédés et les technologies uniques d’HAZEMAG permettent des solutions de production sûres, fiables et continues pour l’industrie mondiale du ciment et des granulats.

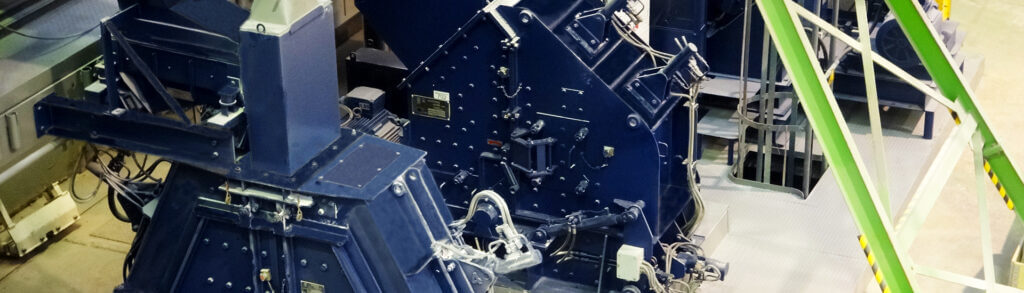

Le succès des producteurs de ciment et de granulats dépend de la fiabilité, de la sécurité et de la production ininterrompue de leurs opérations. En tant que fournisseur de machines et de systèmes pour le ciment, les granulats et plus encore, HAZEMAG fait partie des pionniers mondiaux en matière de solutions éprouvées de concassage et de procédé pour les matières premières. Le nom d’HAZEMAG est synonyme d’excellence en matière d’ingénierie depuis sa fondation en 1946 avec l’invention du premier concasseur à impact au monde pour les ciments et les agrégats. Aujourd’hui, HAZEMAG dispose d’une base installée de plus de 75 000 machines dans le monde entier et occupe une position unique pour fournir à ses clients mondiaux du secteur du ciment et des agrégats la connaissance des procédés, la technologie et le service associé dont ils ont besoin pour optimiser leurs opérations.

Depuis plus d’un siècle, l’expertise d’HAZEMAG a perfectionné le développement de produits innovants et de pointe et a permis à nos clients d’atteindre les objectifs de leurs projets. Le développement des produits de l’entreprise, avec un large succès d’application, est reconnu dans les industries des agrégats et du ciment. L’industrie de la construction est particulièrement dépendante d’un approvisionnement abondant en béton de qualité contrôlée et en granulats bien calibrés, et l’équipement HAZEMAG garantit un produit de haute qualité.

Avec de faibles émissions, la gamme complète d’équipements modernes d’HAZEMAG est respectueuse de l’environnement, conçue pour fonctionner efficacement, avec une facilité d’utilisation et une sécurité à l’esprit, et pour fournir la solution optimale : qu’il s’agisse d’une seule machine ou d’une usine de procédé complète.

L’industrie du ciment joue un rôle essentiel dans l’environnement d’aujourd’hui, et le ciment a apporté une contribution majeure à la qualité de vie des gens dans le monde entier. L’utilisation du ciment dans le béton a un impact sur pratiquement tous les aspects de notre vie quotidienne, notamment : la construction résidentielle et commerciale, les routes, les ponts, les tunnels et les aéroports, les barrages et les usines de traitement de l’eau et des eaux usées. Le savoir-faire d’HAZEMAG en matière de procédés de fabrication du béton, associé à des machines et des services fiables et de haute qualité, joue un rôle important dans le concassage et le traitement des matières premières qui aboutissent finalement à des produits cimentiers essentiels.

La production de ciment nécessite un mélange de calcaire et d’argile combiné à d’autres matériaux tels que le sable de laitier, le sable de quartz, des matériaux contenant de l’oxyde de fer, du gypse, du schiste ou des additifs similaires. Le clinker du ciment Portland est le composant fritté du ciment qui est responsable de son durcissement avec l’ajout d’eau. Les systèmes et technologies nécessaires sont aussi complexes et personnalisés que le procédé de fabrication du ciment, mais un facteur commun reste toujours en place : Les matières premières doivent être broyées.

Dans un broyeur à rouleaux verticaux ou un broyeur à boulets, les matériaux pré-broyés sont broyés davantage. La taille optimale des grains d’alimentation pour chacun de ces broyeurs est différente ; chacun d’entre eux nécessite normalement différents systèmes de pré-broyage pour la production de la granulation d’alimentation correcte. Si elles ne sont pas prises en compte correctement, ces erreurs peuvent entraîner une augmentation significative des coûts énergétiques associés au procédé de broyage ou de pulvérisation des matériaux.

Un facteur important dans la production de ciment est le facteur de saturation en chaux (FSC). Le FSC est déterminé par le rapport entre la chaux, la silice, l’alumine et l’oxyde de fer, et doit être maintenu à un rapport constant, dans des limites étroites. La sélection correcte de l’installation ou du système de concassage primaire est la première étape pour influencer le FSC.

Le contrôle des composants tels que le calcaire et l’argile (ou la marne) est indispensable. Dans de nombreux cas, en fonction des caractéristiques des matériaux et des pourcentages de chacun, le calcaire et l’argile peuvent être traités ensemble dans un seul broyeur. Dans ces conditions, un certain niveau d’homogénéisation a déjà lieu, et la sélection de l’équipement correct est d’une importance vitale pour optimiser davantage les coûts d’exploitation finaux et du produit.

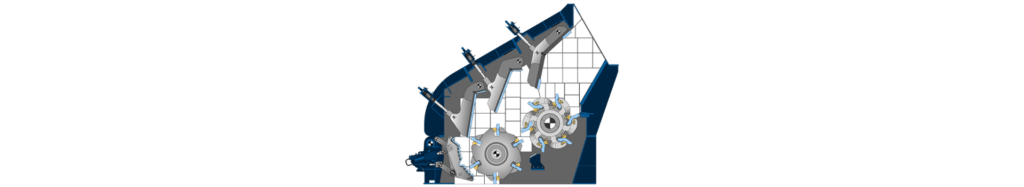

Le choix d’un système complet est plus important que celui d’une seule machine ou d’un seul composant. Par exemple, bien qu’un concasseur de type compressif fonctionne avec moins d’énergie et d’usure, en raison de son taux de réduction plus faible et de la taille plus importante du produit, un système de concassage secondaire sera nécessaire pour obtenir la taille de produit souhaitée.

D’autre part, avec une machine adaptée au procédé, un percuteur primaire peut offrir des avantages majeurs en permettant d’obtenir le taux de réduction souhaité pour le produit final requis. La clé est de trouver la solution correcte et optimale.

Chez HAZEMAG, vous trouverez toujours ce que vous cherchez – une expertise industrielle, des capacités éprouvées, une gamme de solutions d’équipement et de technologies… et un partenaire fiable.

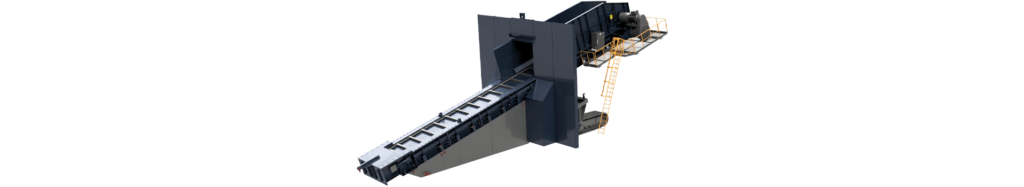

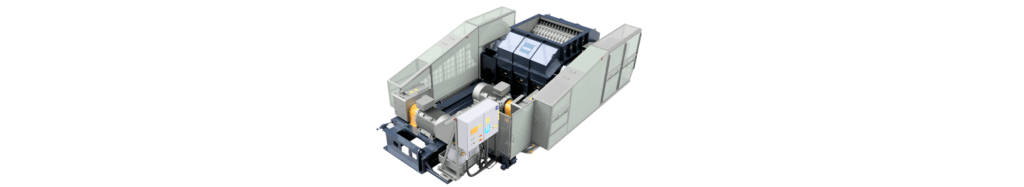

Une installation de pré-concassage primaire comprend normalement :

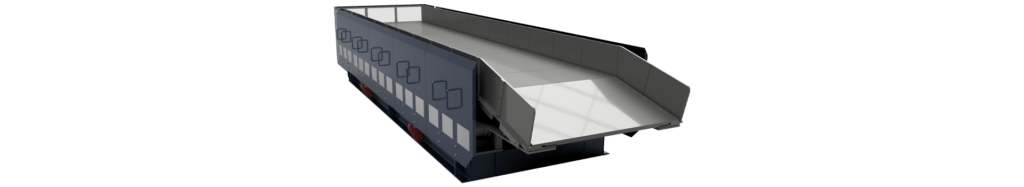

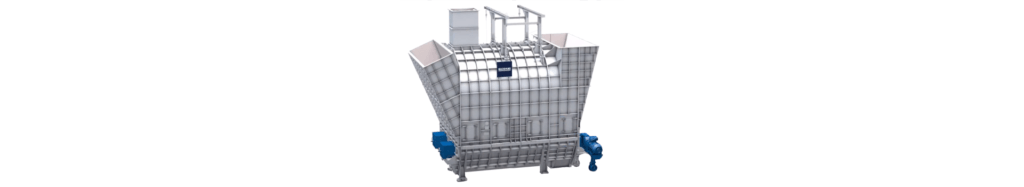

■ Trémie d’alimentation

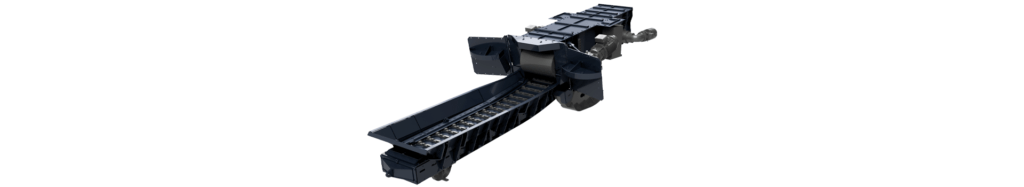

■ Unité d’extraction de la trémie

■ Étape de présélection

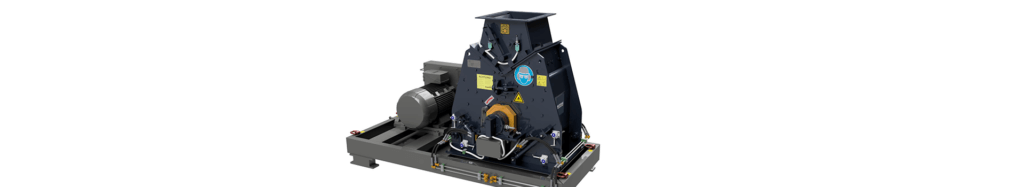

■ Concasseur primaire

■ Unité de décharge du concasseur

En fonction des caractéristiques et de la taille du matériau d’alimentation, ces composants doivent être fabriqués selon une conception robuste pour garantir un fonctionnement fiable et sans problème et une longue durée de vie. Les machines doivent également être capables de faire face à l’entrée éventuelle de matériaux métalliques étrangers tels que les dents du chargeur, etc.

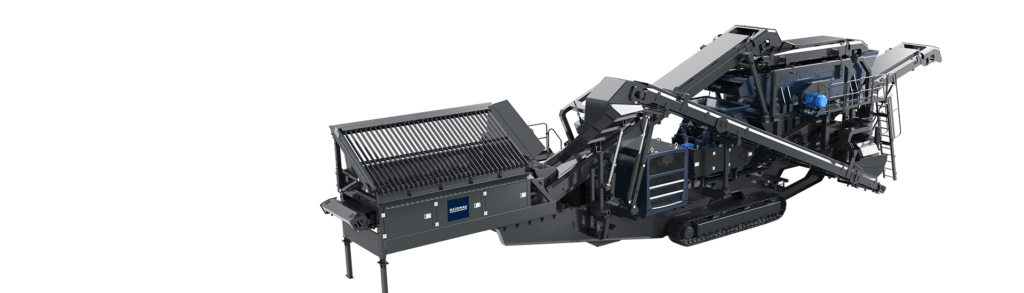

Les caractéristiques de la matière première, la teneur en humidité, l’inclusion d’argiles, les résistances à la compression et la composition chimique influencent fortement non seulement la sélection des agrégats, mais aussi le type de concasseur primaire qui peut être utilisé. En fonction des ressources en matières premières et des considérations de transport, l’utilisation d’un concasseur primaire mobile peut être envisagée.

Les granulats tels que le calcaire, le granit et le gravier sont des produits de base essentiels dans le monde d’aujourd’hui, et apportent une contribution majeure à nos vies et à notre environnement. Ces ressources naturelles sont d’une importance vitale pour la construction résidentielle et commerciale et le développement de nos infrastructures de transport. Elles sont également utilisées dans la production d’engrais, de dentifrice et même de cosmétiques. Pour l’industrie du bâtiment, les machines HAZEMAG sont utilisées dans la production de graviers et de sables de haute qualité qui sont des matières premières précieuses pour une multitude de projets industriels.

Aussi variés et différents que la composition géologique de ces ressources naturelles, sont les systèmes et la technologie qui sont sélectionnés afin de répondre à une vaste gamme de spécifications et de demandes des consommateurs. Cependant, un facteur commun reste toujours en place : le matériau de base doit être broyé.

En termes simples, le concassage peut être défini comme le procédé consistant à modifier les caractéristiques de taille et de qualité de la pierre brute par l’utilisation d’une source externe, telle qu’un concasseur. Plus spécifiquement, le procédé de concassage doit répondre à une série d’objectifs de spécification cruciaux, tels que:

■ Modification de la taille de la matière première à l’état naturel afin de répondre à toute une série de spécifications de construction généralement associées au béton, à la base des routes et aux copeaux d’asphalte, et à des produits encore plus fins utilisés dans les peintures, les engrais et les produits pharmaceutiques.

■ Modification de la forme de la matière première afin de répondre aux spécifications de construction qui exigent, par exemple, un produit de forme plus cubique.

■ L’augmentation de la qualité de la matière première, appelée enrichissement ou broyage sélectif, qui améliore la matière première par l’élimination des matériaux plus mous, indésirables ou des inclusions.

■ Amélioration du matériau ; augmentation de sa qualité en éliminant les clivages naturels ou les faiblesses internes.

Afin d’atteindre ces objectifs et d’autres, les usines de traitement des granulats comprennent généralement une combinaison de concassage et de criblage en plusieurs étapes : traitement primaire, secondaire et parfois tertiaire.

Les procédés de traitement des granulats peuvent être complexes et leur coût représente souvent un investissement important pour une entreprise. Le procédé de sélection de l’équipement adéquat est très important, mais le succès d’un projet ne dépend pas des pièces individuelles de l’équipement. La capacité à produire des produits de la plus haute qualité possible, au moindre coût, dépend de la qualité de la conception globale du système ; une conception qui fournit un équipement et une technologie éprouvés, avec un fonctionnement sûr, efficace et flexible, avec des exigences de maintenance minimales, et qui produit des volumes de déchets minimaux.

PRODUITS POUR CIMENTERIE ET DE GRANULATS

- Tous

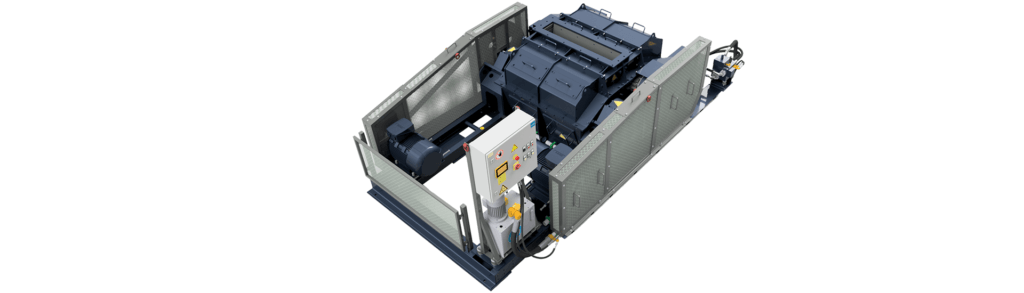

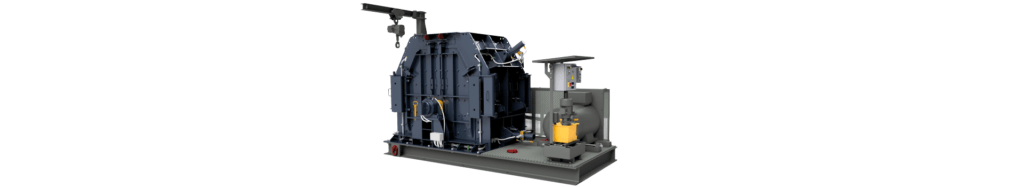

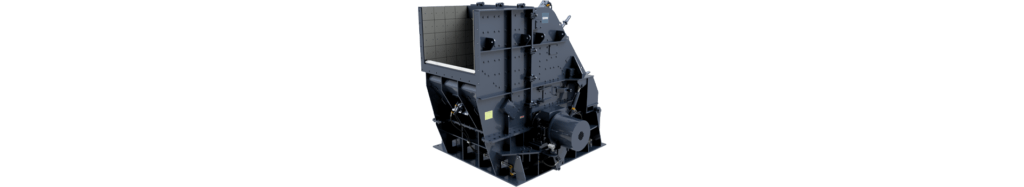

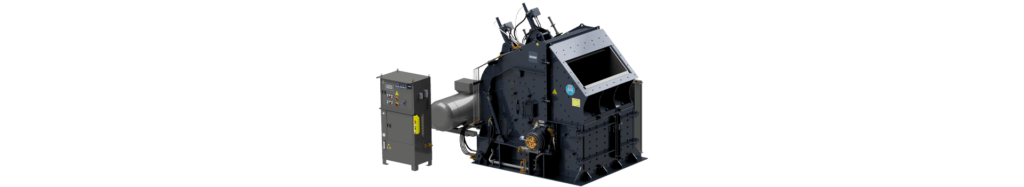

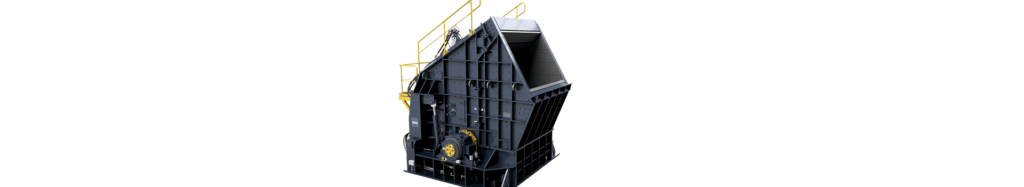

- Percuteurs

- Broyeurs à marteaux

- Sizer

- Alimentateurs

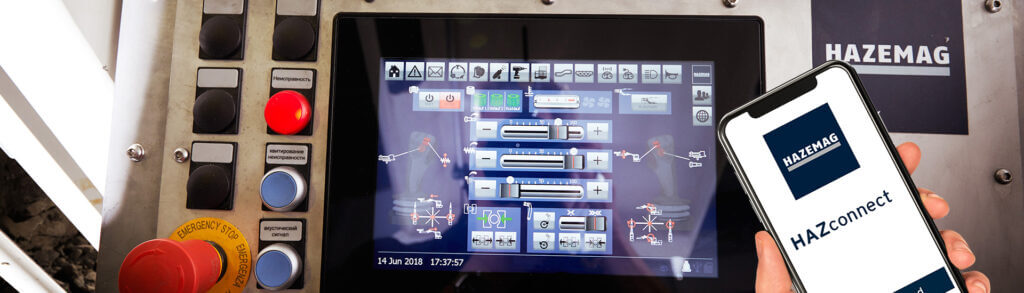

- Automatisme

- Sécheurs

- Tests des matériaux

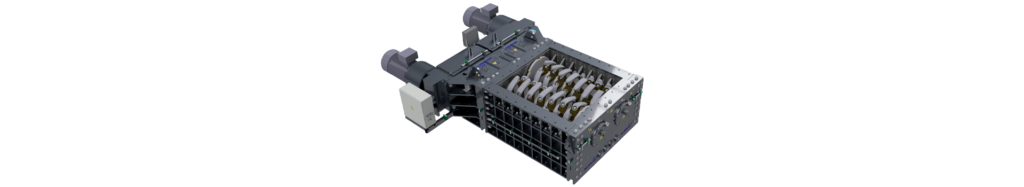

- Broyeurs à marteaux

- Broyeurs horizontaux

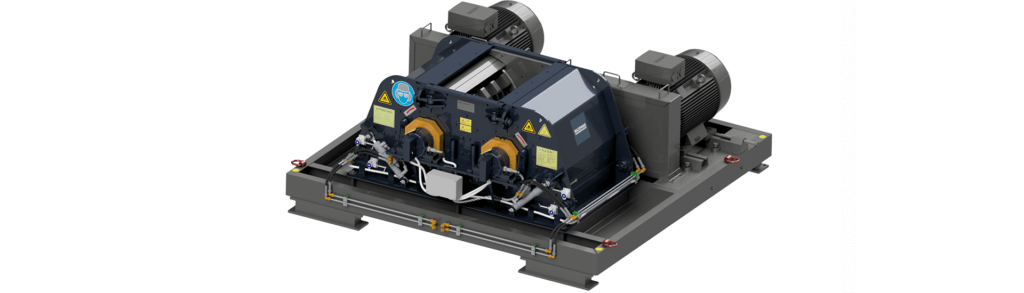

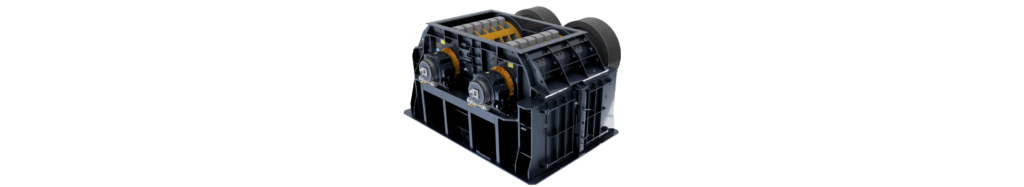

- Concasseurs à cylindres

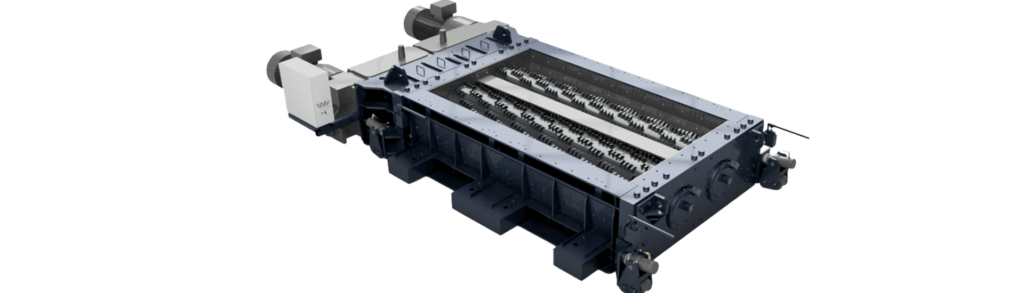

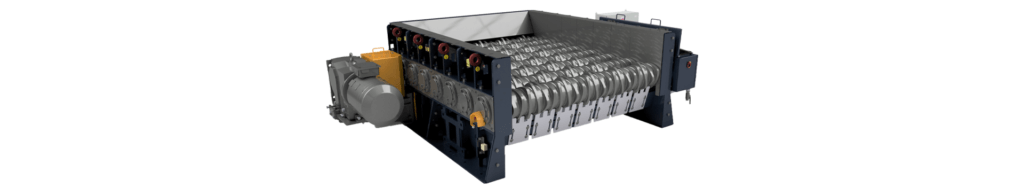

- Cribles à rouleaux

- dynarox